步进电机驱动器:实现高效能与稳定控制的先进驱动方案

- 游戏动态

- 2025-10-09 19:45:19

- 1

好吧,聊聊步进电机驱动器这事儿,说实话,以前我总觉得这东西就是个“傻大粗”——给个脉冲转一步,能有多复杂?直到有一次,自己动手做一个精密的小型旋转台,那教训才叫一个深刻。

我当时用的就是个最普通的、淘宝上几十块钱的L298N模块,想法很简单,让平台每隔30秒精确转个15度,结果呢?平台是转了,但伴随着巨大的“嗡嗡”声和明显的抖动,停在哪儿全看它心情,精度差得离谱,更糟的是,运行半小时后,用手一摸驱动器,烫得能煎鸡蛋,那一刻我才明白,让步进电机“动起来”和“好好工作”,完全是两码事,那种挫败感,现在还记得。

“高效能与稳定控制”这俩词,真不是厂家吹牛,而是血泪教训后悟出的真谛,它背后是一整套需要被“驯服”的问题:低频振动、中速扭矩骤降、高速失步,还有我那可怜的“煎鸡蛋”热损耗。

那现在的先进驱动方案,到底是怎么“驯服”这头倔驴的?

核心就在于,它们不再像老式驱动器那样,用简单的方波电压“硬怼”电机,我理解它们变得更“聪明”和“体贴”了。

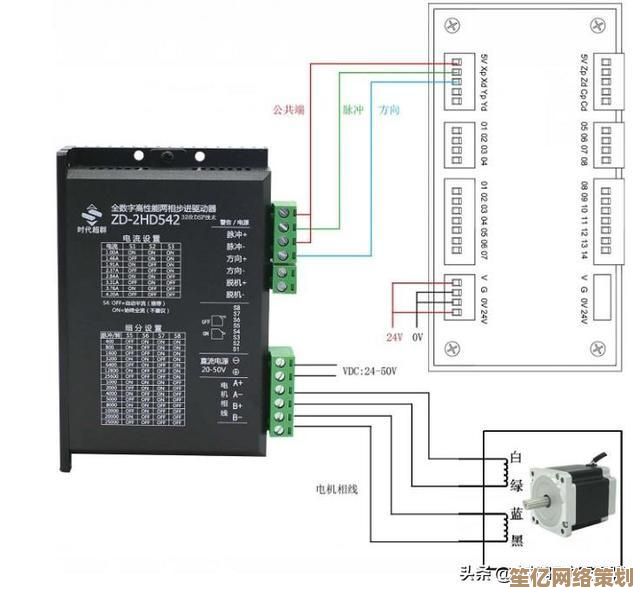

比如微步细分技术,你可以把它想象成以前上楼梯,一步只能迈一整个台阶,咚咚咚,又颠又吵,而微步细分相当于把一个大台阶分成几十、几百个微小的台阶,让你可以平缓、安静地“走”上去,这不仅让运动变得丝滑,极大地减少了那种令人头疼的低频振动和噪音,更重要的是,它在低速时也能实现极高的定位分辨率,我现在用的驱动器支持256微步,电机运行起来那种近乎无声的顺滑感,和之前的“拖拉机”相比,简直是天壤之别。

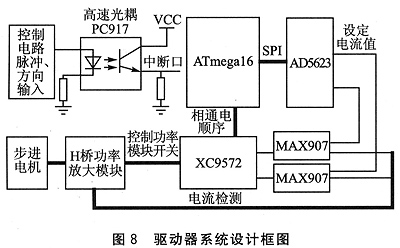

但光有平滑还不够,扭矩不足在高速时照样歇菜,这就不得不提电流控制技术的进化,老驱动器是电压驱动,电机转得快了,内部线圈的反电动势会“抵抗”电流进入,导致扭矩暴跌,而先进的驱动器,如采用FOC(磁场定向控制) 算法的,就像个精明的管家,它会实时监测电机转子的位置和电流大小,动态调整输出,确保在任何转速下,电流(也就是扭矩)都能保持在高位,这就像开车,老司机懂得根据路况和车速精准控制油门,而不是一脚油门踩到底,我后来换了一款带FOC的驱动器,最直观的感受就是,在中高速段,电机“有劲”多了,不再那么容易失步,整个系统的速度上限被大大提升。

说到我那“煎鸡蛋”的教训,就引出了节能与热管理,传统驱动器的简单斩波方式,会让大量电能以热量的形式白白消耗在驱动器本身和电机上,而现代先进驱动器,通过更高效的PWM算法和闭环电流控制,能极大减少这种不必要的发热,我记得换上新的驱动器后,连续运行几个小时也只是温温的,这种安心感,对于需要长时间稳定运行的设备来说,太重要了,这不仅省电,更大大提升了系统的可靠性。

把这些技术揉在一起,会是什么样?

我最近接触过一家做智能纺织机械的客户,他们原来的设备,换色机构用的就是普通步进电机,噪音大、定位慢,还经常因为微小的误差导致织物出现瑕疵,后来,他们采纳了我们的方案,采用了一款集成了高精度微步和先进电流控制算法的驱动器,效果立竿见影:设备运行噪音降低了70%,换色速度提升了一倍,最重要的是,由于运动极其平稳精准,彻底解决了瑕疵布的问题,这个案例让我深深感到,一个优秀的驱动器,真的能盘活整个设备,让它从“能用”蜕变为“好用”。

回头看,步进电机驱动器的发展,早已超越了“通电即转”的初级阶段,它现在更像一个隐藏在电机背后的“智能大脑”,通过微步细分、FOC控制、热管理等先进技术,默默解决着振动、噪音、扭矩和发热这些棘手问题,它让步进电机这种成本不高的执行机构,也能在3D打印机、CNC、机器人、自动化设备等场合,展现出近乎伺服电机的性能。

对我而言,这段从“煎鸡蛋”到“丝滑顺爽”的经历,也算是个小小的成长,现在选型时,我再也不会只看电机参数,而会花更多精力去研究背后的那个“驱动器大脑”,毕竟,让电机优雅地工作,才是我们工程师真正的追求,对吧?

本文由澹台莘莘于2025-10-09发表在笙亿网络策划,如有疑问,请联系我们。

本文链接:http://waw.haoid.cn/yxdt/22914.html